Divulgação de resultados DDM4Glass

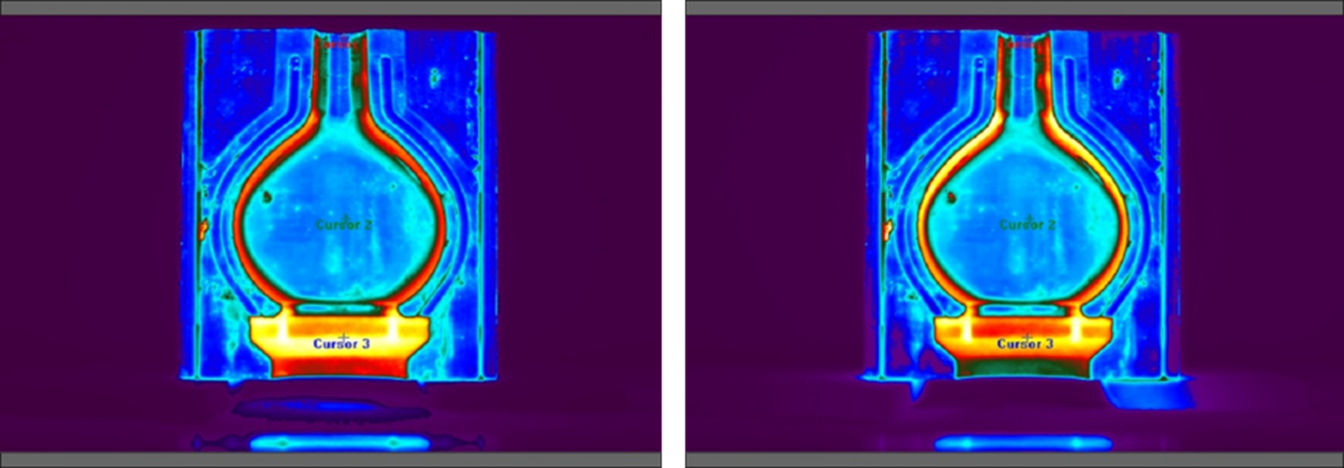

Através dos dados obtidos é possível verificar e tirar as seguintes conclusões:

- Canais Vertiflow provocam um arrefecimento não uniforme da zona moldante.

- O arrefecimento do molde convencional é mais rápido junto à entrada do ar.

- Os canais conformais permitem um arrefecimento uniforme da zona moldante.

- As estruturas alveolares causam um arrefecimento muito rápido da zona moldante

- Moldes obtidos por FA revestidos a Niquel (+propriedades mecânicas), apresentam temperaturas sensivelmente mais altas na zona moldante (±20°C)

- Não são percetíveis diferenças significativas utilizando DED-Laser ou DED-Plasma

Embora os resultados obtidos sejam bastante encorajadores, para obter uma aferição completa e mais precisa do processo, seria necessário colocar as zonas moldantes em testes contínuos em linha de produção, pois apesar das variações de temperaturas serem uniformes e mais rápidas, estas poderão ser demasiado rápidas e criar instabilidade no processo de solidificação de vidro. Não obstante, os resultados obtidos demonstram que apesar de necessitarem de mais tempo de maquinação de acabamento e apresentarem um preço mais elevado (devido ao preço das matérias-primas), a utilização de tecnologias de fabrico aditivo de metais permite, para um mesmo intervalo de tempo e para as mesmas condições de aquecimento, obter arrefecimentos uniformes e mais acelerados. Uma vez que é desejável que o molde de vidro opere numa gama de temperaturas controlada, e que estes processos permitem obter arrefecimentos de forma mais célere, é possível concluir que, com controlo da massa de ar circulante, se consegue retirar uma massa térmica em menor tempo, ou seja, quando comparado com as zonas moldantes com arrefecimento vertiflow, os canais conformais conseguem diminuir o tempo de ciclo de produção de uma garrafa.

Em suma, os desenvolvimentos e conclusões resultantes, remetem para um trabalho continuado, pelo que do ponto de vista estratégico fará sentido

projetar uma nova série de investigações e demonstrações, contemplando uma utilização mais prolongada dos moldes produzidos por fabrico aditivo, não só pelo aspeto da compilação de dados históricos que complementem os ganhos da eficiência térmica e dos ciclos produtivos, mas igualmente pela longevidade da ferramenta aditiva, face às convencionais, como forma de valorização da sustentabilidade do negócio.